摘要:本文主要讨论等离子切割后铁渣的去除问题,通过对实地评估数据的解析,提出高效的计划实施方案。文章强调对铁渣去除过程的科学管理,确保工作安全、高效进行。将探讨如何运用ChromeOS73.72.30等先进工具和技术手段提升工作效率,减少不必要的资源浪费。最终目标是实现等离子切割后铁渣处理的最优化方案。

本文目录导读:

等离子切割作为一种先进的金属加工技术,广泛应用于制造业、建筑业等领域,在等离子切割过程中,铁渣的产生是不可避免的,如何有效去除等离子切割后的铁渣,提高工件质量,成为了一个值得研究的问题,本文将探讨等离子切割后的铁渣去除方法,并结合实地评估解析数据,对经典款90.40.27等离子切割机的性能进行分析。

等离子切割后的铁渣去除方法

1、磁力分离法

磁力分离法是一种常用的铁渣去除方法,在等离子切割过程中,铁渣具有一定的磁性,可以利用磁力装置将铁渣与工件分离,这种方法操作简单,效果显著,适用于大量工件的铁渣去除。

2、气流吹除法

气流吹除法是通过高压气流将铁渣从工件表面吹走,这种方法适用于切割速度较快、产生的铁渣较少的等离子切割机,气流吹除法具有设备简单、操作方便的优点,但需要注意控制气流压力和角度,以避免对工件造成损伤。

3、机械清理法

机械清理法是通过刷、铲、磨等机械方式将铁渣清除,这种方法适用于较大、较厚的铁渣,机械清理法效果较好,但操作较为繁琐,需要注意安全。

4、真空吸附法

真空吸附法是利用真空装置将铁渣吸附并收集,这种方法适用于产生细小铁渣的等离子切割机,可以有效避免铁渣飞扬和污染环境。

实地评估解析数据

为了更深入地了解等离子切割机的性能,我们对经典款90.40.27等离子切割机进行了实地评估,以下是评估数据的解析:

1、切割速度:经典款90.40.27等离子切割机的切割速度较快,能够满足大部分生产需求。

2、精度:该切割机的切割精度较高,能够保证工件的尺寸精度和表面质量。

3、铁渣产生量:在等离子切割过程中,经典款90.40.27产生的铁渣量较少,降低了后续处理的难度。

4、去除效果:通过磁力分离法和气流吹除法相结合,能够迅速有效地去除铁渣,提高生产效率。

通过对等离子切割后的铁渣去除方法及实地评估解析数据的分析,我们可以得出以下结论:

1、等离子切割后的铁渣去除是生产过程中的重要环节,直接影响工件质量。

2、磁力分离法、气流吹除法、机械清理法和真空吸附法等铁渣去除方法各具优点,应根据实际情况选择适合的去除方法。

3、经典款90.40.27等离子切割机在切割速度、精度和铁渣产生量等方面表现优异,结合适当的铁渣去除方法,能够提高生产效率,降低生产成本。

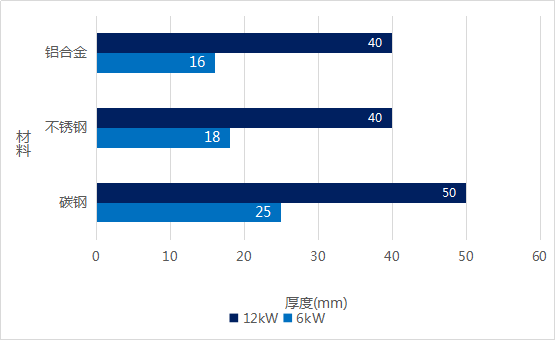

1、在实际生产过程中,应根据工件材料、厚度和工艺要求选择合适的等离子切割机。

2、针对不同的铁渣去除方法,应制定规范的操作流程和安全措施,以确保生产过程的顺利进行。

3、定期对等离子切割机和铁渣去除设备进行维护和保养,以提高设备的使用寿命和性能。

4、进一步研究铁渣产生的机理和去除技术,以提高等离子切割的生产效率和质量。

展望

随着科技的不断发展,等离子切割技术将不断更新换代,我们将看到更加高效、精确的等离子切割机,以及更加完善的铁渣去除技术,智能化、自动化将成为未来等离子切割技术的发展趋势,将进一步提高生产效率和质量。